炭の焼き方(黒炭)について

炭窯のはたらき

| 炭がまは、加熱装置、炭化室、排煙装置の3部からできておりそのはたらきはおよそ次のようである。 | ||||

| (1) | 加熱装置とは、炭化室内に詰め込まれた炭材を加熱して自発炭化期に導くもので、点火室、加熱室、燃焼室などと呼ばれている。 加熱室内で燃材を燃やして、発生した熱ガスは、炭化室の上方に送られ、炭材は上方から次第に水分が蒸発、炭化され下方に進行する。しかし、加熱室に近い炭化室の前方部は常に長く、強く熱せられるので割れや灰化等をうけやすく、これを防ぐため障壁を設けたり、太い炭材を用いる等種々考えられている。 また、加熱室は通常出入口を兼ねているものが多いが、火の燃焼をよくするため、加熱室の底面は、炭化室底面より3~5cm位低くつくられている。 なお加熱室の前方下部に通風口を設け、通気の制御を行う。 | |||

| (2) | 炭化室は、炭材を詰め込んで炭化するところで、よう底部、よう壁部および天井部からできている。 いずれの部分も炭がまの最も主要な部分であるので水分の浸入しない構造とし保温、耐久、耐熱性を十分考えて構築する。 | |||

| (3) | 排煙装置は、排煙口と煙道部からなり、炭化室内において炭材が加熱されて生ずる水蒸気、ガス類を排出させ、よう内に煙の流れを起こさせるところで通風口とは極めて深い関係がある。 煙道の太さは精煉のよくきく太さとし、外風の影響をうけないようにふくらみをつける。 排煙口は窯内ガスを吸込むところであるから、その位置はよう底面よりやや低めにつくるのが普通である。 | |||

| 大竹翁は、製炭の技術は、書き物や口先だけで人に伝わることがむずかしいものであるとしばしば言われたが、その技術の要諦は、炭材の上部から下部に向かって炭材の水分を上手に抜きとって熱分解(炭化)に導くことであり、これが炭化には直接通風を必要としないが、炭材中の水分を発散させるには通風と排気との関係を巧みに制御する必要があってそれが炭の「しまり」に重大な影響がある。 さらに精煉期においては、この操作は木炭の発火温度、燃焼速度等に重大な関係を及ぼすので、この操作こそがわが国製炭技術の一大特色であり、世界無比の木炭を製造する根本原理をなすものであろう。 これは昔から「引き加減」、「引きの働き」などといわれているので、築ようにあってはこの点十分に注意がのぞまれるわけである。 この伝授には実習と体験から会得するほかないのであるが、大竹翁が公案された「大竹式製炭法」は、この点の操作を容易に会得できるよう体系づけられたものであって、初心者にも容易に修得できるものである。 木炭の需給事情も、都市ガス、プロパンガス、石油等に独占され、木炭に対する一般の認識も薄れている現代においては炭がまの詳細を述べる必要もないかも知れないが、いつの日か、かえりみることもあろうかと思うので、その概要を記録して県木炭史の一辺の参考といたしたいと思います。 勿論、大竹翁は、大竹式白炭窯、黒炭窯のほか、その時代の要請に応じて「大竹式二連通黒炭窯」やガス発生炉用炭窯等数多くの炭窯を公表されたが、その基本となっている大竹式黒炭窯についてのみ述べることとする。 | ||||

| (4) | 大竹がまの沿革 | |||

大竹式炭がまは、石川郡中谷村(現在石川町)に生まれ県製炭技術師大竹亀蔵氏によって考案、普及されたもので、最も広く普及されたのは大正の中期から昭和13~14年頃である。 その当時をかえりみると、明治37年~40年代において、前にも述べたように各府県とも盛んに製炭技術の改良が行われるようになり、田中長嶺氏の考案になる田中がまについで愛知県八名の織田源松氏がこれに改良を加えて八名がまを発表し普及を図った。 そこで本県でも同氏を招き各地区で講習会を開き製炭技術の改善につとめたものであり、その受講生として大竹亀蔵、吉田頼秋(現在のいわき市出身、後に秋田県においての吉田窯の考案者。)井出正信(川内村出身)氏等多数が参加した。 その後、大正初期に楢崎圭三氏が考案した楢崎がまについても講習会を開催して技術の改善につとめた。 この講習会にも大竹、井出氏等は受講し技術の研修につとめたが、その目的を達するまでに至らなかったので、大竹氏はその後も製炭技術の研究に没頭し、各地の製炭事情なども詳しく調査、検討を加えて、大竹がまを創案された。 | ||||

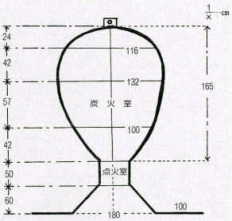

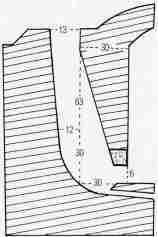

| ア、大竹がまの構造(図-1) (別図のとおり入れる) | ||||

| 地 割 り 平 面 図 炭化室の横巾の位置は | |||

| ||||

| ||||

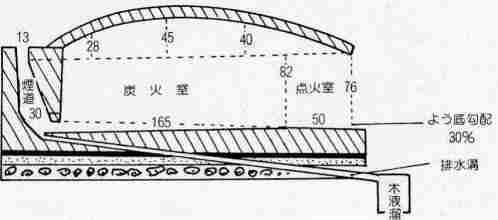

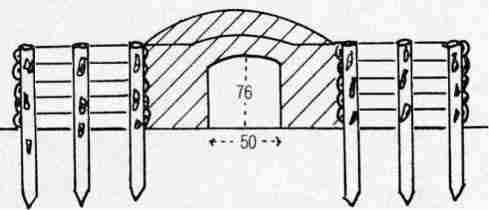

| よう壁の厚さは、25cm~30cmとする。 点火室は底部をかま底面より16cm下げてつくり、炭材の詰め込みが終ったら底土に黒土を盛って平らにし高さを76cmとする。 | ||||

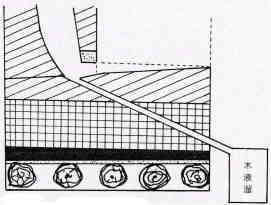

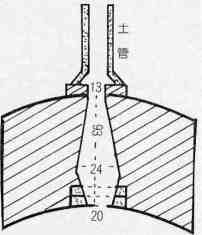

| 防 湿 装 置 縦 断 面 図 | |||

|  | |||

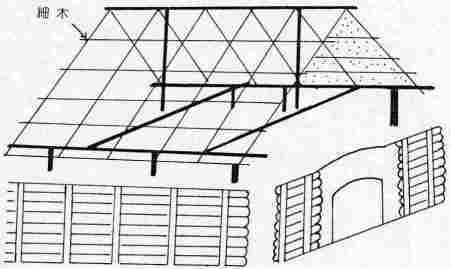

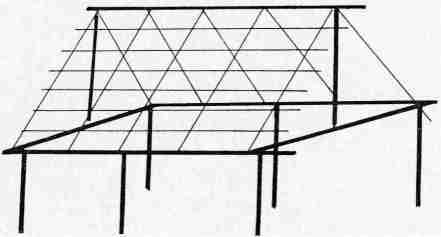

| イ、小屋掛け(図-2) | ||||

| ||||

| ||||

| ウ、かまづくりの経費概算(表-10) | ||||

| 表-10 かまづくりの経費試算 | ||||

| ||||

| (注)1.かま小屋、出し小屋の小屋材料(桁、梁、柱、棟木、垂木、細木、等)は、炭材の中から末口径12cm~16cm長さ3m~4m位のものを、20~30本位材料として利用することとしたので除いた。 2.屋根材料は、トタン板を利用するときは下地材として耳付板6坪位必要です。 3.防湿用ビニール(古もので可)を10坪分位必要です。 4.木液排水用竹材(径3~5cm長さ3cm)1本(古ビニール管でも可) | ||||

| エ、炭化操作のしかた | ||||

| (ア)炭材の詰めこみ方 | ||||

| 出炭が終わると、よう底を清掃し、煙道をよく点検してからよう底のくぼみをなくして、敷木(小枝を20~30cmに切ったもの。)をしき、排煙口付近には細かい材か曲り材を立ててできるだけすき間ができるようにする。 そしてかま腰に接するところにも2列位細い材を立て、かま奥から良材を順次に太い方を上にして、割り材は樹皮面をかま口の方向に向けてていねいにすき間のできないように立てこみ、かま口部の灰化のおそれのあるところには比較的不良材を詰めるようにする。 上げ木は炭材を60cm詰めたときその上部に良材からていねいに詰め、天井ぎわには短い木をすき間がないように積み上げ、この操作をくりかえしてかま口まで詰め、炭材の詰めこみを終る。 | ||||

| (イ)よう内乾燥 | ||||

| 炭化にみちびくには、よう内乾燥、焚こみ、補熱の3段階に分けて行う。まずよう内乾燥を行うには、点火室中央に径10~12cmの丸木を後部15cm、前部10cm位離して縦にならべ、その間に粉炭、砕け炭を木の高さまでいれ、つぎに同じような丸木をのせ、さらに3~5cm位の細木を20cm位の長さに切って約20cmの高さに盛り、すき間に粉炭を入れる。 そして天井まで燃材を密に詰めこむ。つづいて炭火を入れて通風口をつくる。 通風口は巾20cm高さ8cmの大きさとしてかま口下部につくり天井下端より20cm下に径15cm位の燃材投入口をつくって、その他を石と練粘土で塗りふさぐ。 この燃材投入口には鉄製の焚口5号を使うと便利である。 かま口を塗り終れば、排煙口出払口の土管に調節板をのせ、僅かに煙がもれる程度にして徐々に温度を上がらせる。 乾燥焚きを行う時間は一様にいえないが、気乾材で二昼夜位行い排煙口の温度が62、3度になるように行うことが大切である。 | ||||

| (ウ)点 火 | ||||

| 十分よう内乾燥をしたあと、点火室一杯に燃材を入れて燃やし、煙道口調節板を数回にわたって静かに開き排煙温度を74~75℃に上がらせる。 そしてこの温度を下げないように燃材を補って加熱乾燥し、さらに排煙温度を78~79℃に上がらせてから、温度の上がるに従って少しづつ調節板をとじて80~82℃になるまで煙突口を閉じて10分の5位にする。 さらに補熱材を焚口より補って温度が80℃を下がらないようにしてだんだん10分の7まで小さくし、温度が下がらないと認められる時期まで続ける。 こうして煙突口の調節が終ってから約2時間過ぎても温度が下がらないときは通風口を3分の2まで小さくして点火は終了する。 | ||||

| (エ)炭 化 | ||||

| このようにして完全に自発炭化期に移ればできるだけ温度が急に変化しないように風よけを設けて充分管理し、低温で炭化が長く続くようにつとめる。 | ||||

| (オ)精 煉(ねらし) | ||||

| 炭化が進んで煙の温度が240から250℃になると煙の色は白青煙となるので煙突口の調節板を徐々に開いていくのであるが開くとき煙の色に変わりがないときは変わるまでしばらくそのままとし、こうして煙道口の調節板が10分の3になるまで残し、十分に精煉を行う。精煉は炭化室内全部に黒いところがなくなり一様に黄金色となるまで行い、十分となれば、通風口及び焚口部等を密閉してから約30分後に煙突口の土管を取り除き密閉して消火する。 このようにして炭化操作はすべて完了するが、大竹式製炭法によってできた木炭は、大小不同の割目が防げること。かま口部の灰化が少ないこと。上げ木の木炭も良質であること。木炭の樹皮が密着し光沢がよいこと。硬度が高く均質である等の特長があげられている。 | ||||

| (佐藤 辰雄) | ||||

炭窯のできるまで

| 1.築窯の位置を選定し床掘りをする。 | ||

| 築窯の位置は、交通の便、常風の方向、岩石の有無、土質の適否、日当たりの関係、湿気の多少、水利等について調査し、合理的な場所を選定し、窯の大きさにより地割(縄で区画をする)をして床掘りをする。 | ||

| 2.床下に排水構造をし床をつき固める。 | ||

| 3.窯壁を作る。 | ||

| 方法としては(1)搗込構造 (2)積上壁の構造(3) 練粘土積上壁の構造等がある。 | ||

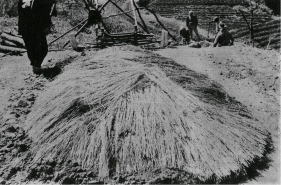

| 4.床に敷木(コロ木とも云う)を並べ炭材を立てる。 | ||

| 5.~6.天井を作る。太い木を下から順に積重ね窯の形を作る。 | ||

| 7.土が入らないようワラを覆って形を仕上げる。 | ||

| 8.土をかぶせキネでつき固める。 | ||

| 9.窯の出来上り | ||

炭窯(黒炭窯)の作り方、焼き方

「福島県木炭のあゆみ」より抜粋(福島県農地林務部林業指導課 昭和54年9月20日第2版)

炭がまの構造と機能

正 面 図 ←木酢液 煙道縦断面図 煙道横断面図 かま小屋組立図 出し小屋組立図